A feldolgozóipar intelligens gyártás felé történő felgyorsító átalakulása mellett a merülő gyártósorok korszerűsítése kulcsfontosságú áttörést jelent a termelés hatékonyságának javításában. A hagyományos merülő vonalak gyakran olyan problémákkal szembesülnek, mint például a folyamatcsatlakozás késleltetése, nagy kézi vezérlési hibák és nagy energiafogyasztás. A következő generációs, intelligensen továbbfejlesztett impregnálási vonal azonban a technológiai innováció révén "gyorsabb és simább" termelési élményt nyújt.

A hagyományos gyártósorok fájdalompontja: A szűk keresztmetszeteket sürgősen meg kell küzdeni

A múltban a merülési gyártási folyamat, a nyersanyag-előkezeléstől a merülő oldat-keverésig, a hőmérséklet-szabályozásig és az utáni szárításig, erősen támaszkodott a kézi működésre vagy az egyetlen mechanikus átvitelre. A hagyományos impregnálási vonalnak nemcsak a műszakban dolgozó munkavállaló nem volt szüksége a folyamat megfigyelésére, hanem gyakran is szenvedett a hőmérsékleti ingadozásoktól, ami a termékminőség csökkenéséhez vezet. A folyamatkapcsolat bármilyen késése jelentősen befolyásolta a teljes napi termelési kapacitást

impregnálási vonal - Ezenkívül a különböző anyagok (például fa, textil és fém alkatrészek) szignifikánsan eltérő követelményekkel rendelkeznek az impregnálási folyamatra. A hagyományos impregnálási vonal "rögzített paraméter" modellje nehéz rugalmas alkalmazkodást alkalmazni, és a hibakeresés a termelés megváltoztatása során gyakran hosszú, súlyosan akadályozva a kis tételű, több kategóriájú megrendelések szállítási hatékonyságát.

Az intelligens frissítés magja: az egész termelési lánc és az intelligencia összekapcsolása

Az intelligens impregnálási vonal új generációjának áttörése egy zárt hurkú rendszer felépítésében rejlik, amelyben az „érzékelés-analízis-döntés-végrehajtás” a tárgyak internete (IoT), a mesterséges intelligencia (AI) és az automatizált kontroll technológiák révén.

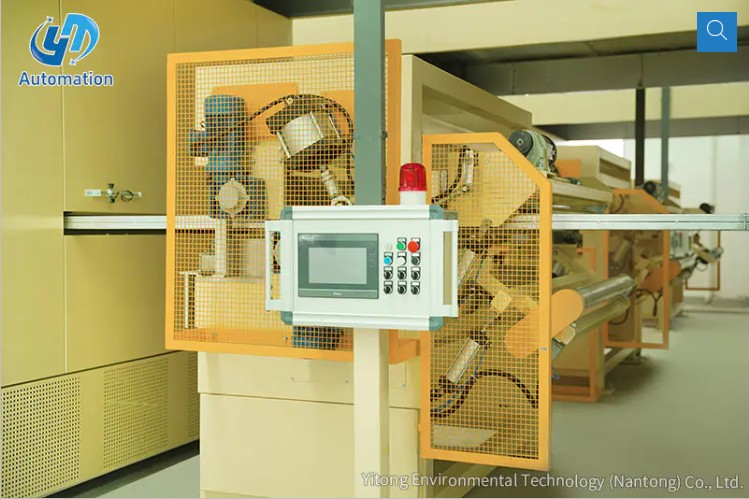

A valós idejű észlelés és a pontos ellenőrzés az impregnálási vonal intelligens frissítéseinek alapja. Az impregnálási vonal több érzékelője valós idejű adatokat gyűjt a kulcsfontosságú paraméterekről, például az impregnálási folyadékkoncentrációról, a hőmérsékletről, a nyomásról és az anyagátviteli sebességről. Az adatátvitel magas gyakorisága biztosítja, hogy a központi vezérlőrendszer pontosan figyelje az impregnálási vonal minden csomópontjának állapotát. Az AI algoritmusok automatikusan megfelelnek az optimális folyamatparamétereknek az anyagminőség alapján. A PID (arányos-integrális differenciális) vezérlőrendszer minimalizálja a hőmérséklet-ingadozásokat, jelentősen javítva az impregnálási vonal termékminőségét.

Az impregnálási vonal folyamat koordinációja és rugalmas előállítása jelentősen lerövidíti a termelési ciklusokat. Az impregnálási vonal intelligens rendszere a digitális iker technológiát használja egy virtuális gyártósor létrehozásához, a gyártási folyamat előzetesen szimulálva és optimalizálva a folyamatátmenetek áramlását. Ha termelési változásokra van szükség, az impregnálási vonalrendszer automatikusan felhívja az előre tárolt folyamatterveket, lehetővé téve a robotkar számára, hogy gyorsan cserélje ki a merülő tartály-összetevőket, jelentősen csökkenti az üzembe helyezési időt és hatékonyan javítja az impregnálási vonal feldolgozási kapacitását a kis tételű, több kategóriájú megrendelésekhez.

Az energiafogyasztás optimalizálása és az impregnálási vonal intelligens korai figyelmeztető rendszerei segítenek a vállalatoknak csökkenteni a költségeket és növelik a hatékonyságot. Az impregnálási vonalrendszer elemzi a történelmi energiafogyasztási adatokat, hogy automatikusan beállítsa a berendezés működési teljesítményét. Például beállítja a szárító fűtési teljesítményét és a szállítószalag sebességét különböző órákban, csökkentve a készenléti energiafogyasztást és az impregnálási vonal általános energiafogyasztását. Ezenkívül az impregnálási vonal AI algoritmusai előrejelzik a lehetséges hibákat a berendezések működési adatok alapján, korai figyelmeztetést biztosítva a berendezésekkel kapcsolatos kérdésekről és elkerülve az impregnáló vonal nem tervezett leállása által okozott veszteségeket.

Végrehajtási eredmények: A "reaktív válasz" -ból a "proaktív kontrollra"

Az intelligens impregnálási vonal megvalósítása számos területen jelentős változásokat hozhat: csökkentve az impregnálási vonalon a gyártóvezetők számát, és csak kis számú személyzetet igényel a megfigyeléshez és a kivétel kezeléséhez; Az impregnálási vonal napi termelési kapacitásának növelése és az egységenkénti merülő folyadékfogyasztás csökkentése. A munkavállalóknak többé nem kell folyamatosan figyelemmel kísérniük a műszerfalakat és az impregnálási vonal adatait; Most egy mobilalkalmazáson keresztül hozzáférhetnek az impregniációs sor valós idejű termelési adatainak. Az impregnálási vonalrendszer automatikusan értesítést küld a rendellenességekről, átalakítva a műveleteket a "gép körüli munka" -ról "a gépet követő utasítások" -ra.

Ezenkívül az intelligens impregnálási vonalrendszer által felhalmozott termelési adatok döntő alapjául szolgáltak a menedzsment optimalizálásához. A különböző tételek impregnálási eredményei és az impregnálási vonalon lévő folyamatparaméterek korrelációjának elemzésével a vállalat folyamatosan iterálhatja folyamatterveit. Az adatok elemzése az impregnálási sor megrendelésének befejezési ideje alapján lehetővé teszi a pontosabb termelési tervezést és rövidíti a szállítási ciklusokat.